聯系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區和平路(鞍山辦)

行業資訊

在21世紀初,鋁鎂合金材料被用于飛機結構件減重可達40-60%,此外可提高飛機發動機50%以上的性能。

鎂合金作為飛機材料已經廣泛用于飛機的發動機和傳動系統中,主要是鑄型結構外殼,另外在商用飛機的內艙中也有廣泛的應用。但早期因鎂的易燃特性,被規定禁止在飛機客艙內部使用鋁鎂合金,其主要原因就是鎂的易燃性。

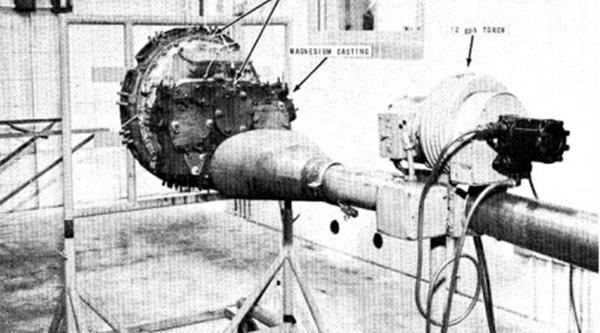

在早期對鎂的可燃性進行了大量長久的測試,重點探索鎂合金的可燃性。如1964年美國聯邦航空局對四種鎂合金AZ61A、AZ31B、AZ80A和ZK60A的耐高溫和燃燒特性進行了研究。測試在1093攝氏度的情況下模擬飛機發生火災的情況。

經過對重量在23到91磅的鎂合金發動機鑄件進行測試,鎂合金的自熱和燃點大約537攝氏度開始。由于元件厚度與點火時間之間的關系,測試得出結論薄壁鎂合金構件有可能存在嚴重的火災危害。(厚度從0.0625英寸到0.125英寸不等)很容易著火,一旦被點燃,就會燃燒直到被消耗掉。

鎂在高溫下,特別在接近熔點溫度時,會與氧、氮等氣體發生劇烈的化學反應直至燃燒起火,同時釋放出大量的反應熱。但隨著鎂合金工藝不斷的改良,在行業內不斷的論證的情況下,后經FAATC進行了全面測試。航空對鑄鎂合金防火性能提出了更高的要求,必須能夠克服在著火和火焰蔓延的條件下,仍能繼續工作一段時間。除了自身材料的改良,目前已經論證較為成熟的方法是在金屬表面涂敷膨脹型防火涂料來解決,如涂覆大連義邦微膨脹型防火涂層等達到鑄鎂合金材料的防火目的。

輕薄膨脹型防火涂料當暴露在高溫或火中時,被動式防火屏障薄膜涂層會形成一個堅硬的碳屏障,通過自身吸收熱量降低被保護基材的溫度,阻礙燃燒物體所需燃料的獲取,阻止火勢的蔓延,起到很好的保護作用。目前鋁鎂合金不僅可用于航空發動機的鑄型結構外殼,還可以用于飛機客艙的主要座椅部件包括大型機加工零件,如腿、撐開器、行李架、座椅靠背箍和十字管,代替傳統合金節省大部分重量。

本文意在傳播新材料資訊,部分圖片來自網絡。

- 上篇文章:飛機燃油箱點火源防護是防火系統設計的重要一部分

- 下篇文章:飛機機體容易發生腐蝕的部位及預防方法

+86-412-6330396(銷售)

+86-412-6322505(售后)